Для того чтобы сделать заказ или оценить стоимость контрактного производства, вы можете либо связаться с нами, и наш менеджер запросит необходимую информацию, либо сразу прислать нам документацию и информацию с указанием количества плат и желаемых сроков выполнения заказа для оценки проекта на адрес info@incos.kiev.ua.

Предоставить файл проекта в форматах CAM350 или Gerber.

Предоставить файл мультиплицированной заготовки в форматах CAM350 или Gerber (если платы в заготовке).

Предоставить сборочный чертеж или монтажную схему, содержащую:

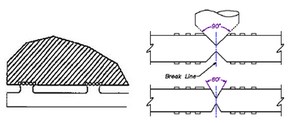

- сечения;

- разрезы и размеры;

- позиционные обозначения элементов и их ориентацию (обозначение полярности должно быть однозначным и соответствовать реальному виду (точка, скос, выступ и т.д.));

- технические требования к установке и монтажу компонентов;

- варианты установки компонентов;

- сноски на нестандартную установку компонентов.

Предоставить спецификацию-перечень элементов с указанием:

- наименование компонента;

- номинала;

- типа корпуса;

- позиционного обозначения;

- количества.

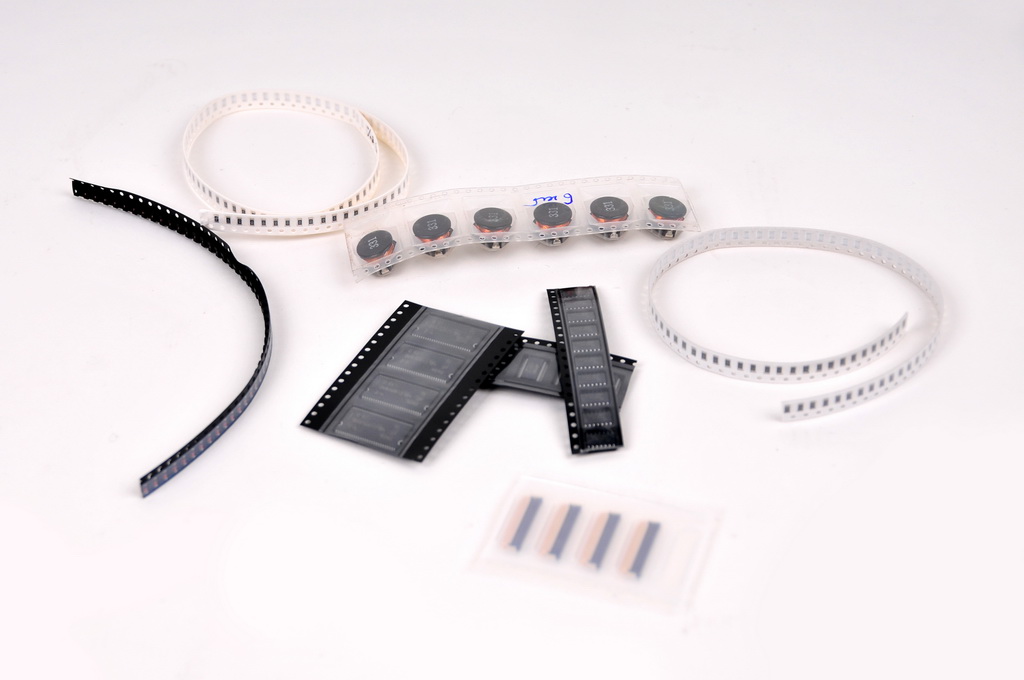

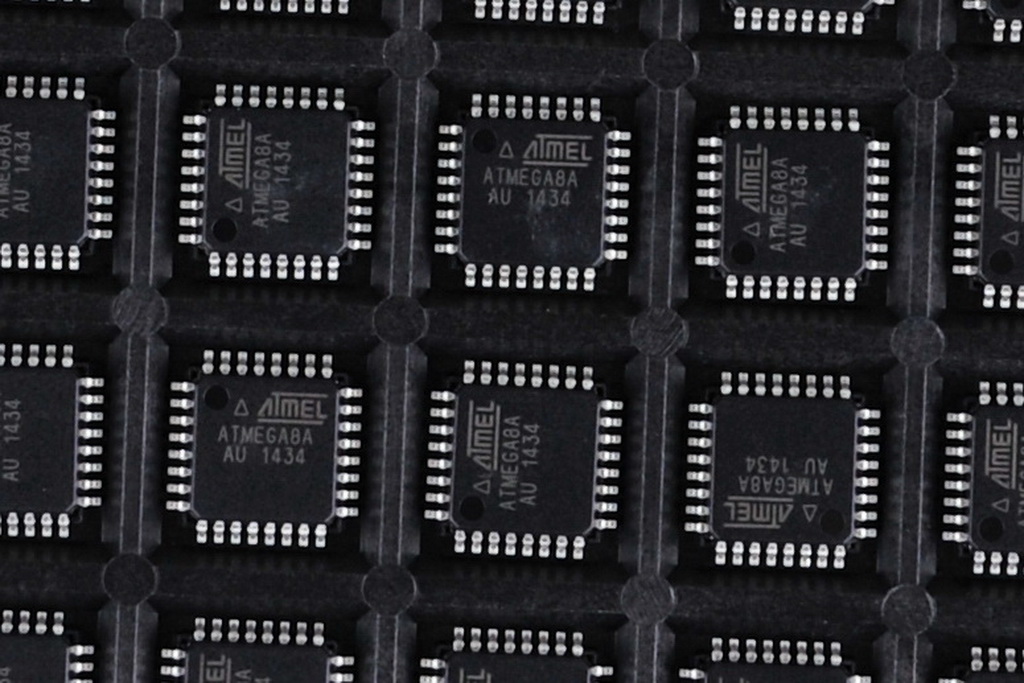

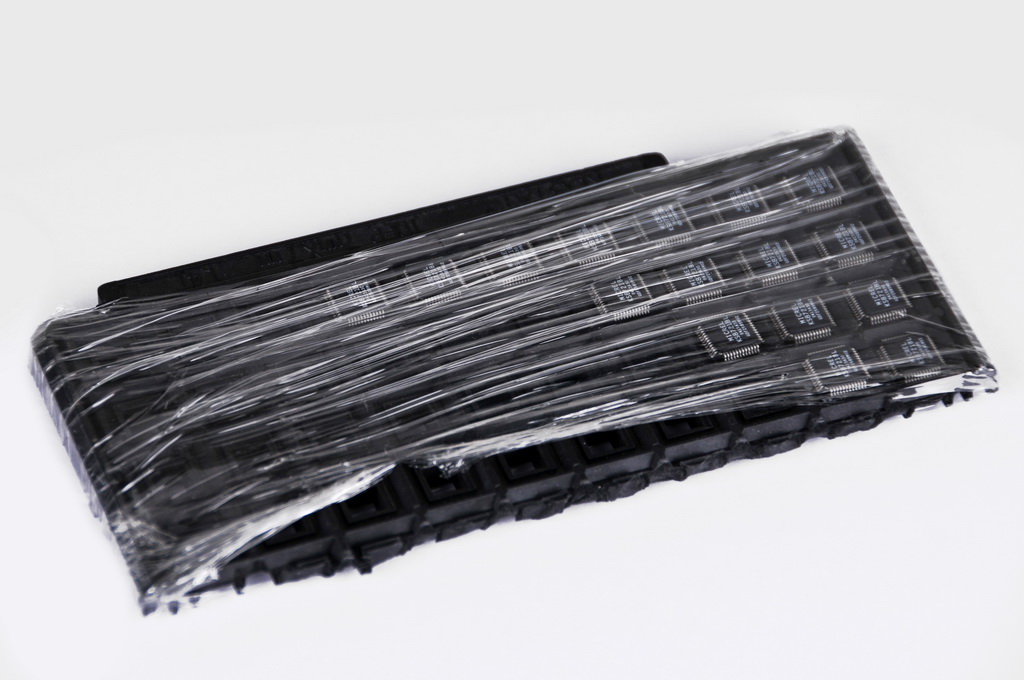

Принимаются компоненты в следующих видах носителей: катушки (8, 12, 16, 24, 32 и 44мм) пеналы любой ширины, матричные поддоны для микросхем.

SMD компоненты необходимо поставлять с запасом не менее 2%.

Недопустимы такие дефекты:

- деформация выводов элементов;

- деформация ленты с компонентами;

- нарушение вакуумной упаковки;

- отслоение защитной пленки.

Размещение компонентов

Компоненты желательно размещать на одной стороне платы. В случае если это условие выполнить невозможно, следует разделить компоненты на «легкие» и «тяжелые» и размещать их на разных сторонах платы. Высокие (более 8мм) компоненты также размещать на “тяжелой” стороне.

Одно- и двусторонние платы

Для поверхностного монтажа гораздо более технологичными являются печатные платы, на которых SMD (Surface Mount Device) элементы расположены на одной стороне. Монтаж односторонней печатной платы происходит гораздо быстрее двухсторонней, так как в таком случае отпадает необходимость перестройки машины с одной стороны на другую. Для двусторонней печатной платы дважды пишутся программы на оборудование, дважды происходит его перенастройка, изготавливается два трафарета и т.д. Это стоит делать только в том случае, если габариты самой платы, всевозможные ограничения на зазоры между проводниками, контактными площадками и другими элементами платы, и прочие требования не оставляют выбора. Необходимо помнить, что, во-первых, стоимость монтажа каждой стороны платы рассчитывается как за отдельное изделие, а, во-вторых, на монтаж двусторонних печатных плат существует коэффициент наценки. И это относится к абсолютному большинству предприятий, занимающихся монтажом. Кроме того, значительно возрастает стоимость тестового оборудования для проверки самих печатных плат.

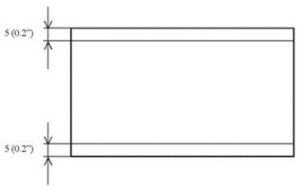

Компоненты должны располагаться не ближе 1 мм от края заготовки при наличии технологических полей и 5 мм при отсутствии технологических полей.

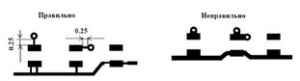

Зазоры между компонентами:

- 0.3 мм — минимально возможный зазор;

- 0.4…0.5 мм — между чип-компонентами;

- 1 мм — между чип-компонентами и крупными элементами платы;

- 1 мм — между микросхемами и крупными компонентами;

- 1 мм — между SMD и выводными компонентами.

Для компонентов с шагом выводов 0.5 мм и менее по возможности оставлять место (по диагонали компонента) для размещения локальных реперных знаков.

Ориентация компонентов

Компоненты с полярностью желательно ориентировать одинаково.

Размеры компонентов

Желательно, чтобы максимальное число компонентов имели одинаковый типоразмер корпуса. Например: резисторы и конденсаторы – 0805.

Максимальная высота компонента не должна превышать 15 мм.

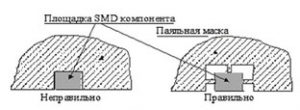

Соединение проводников с площадками SMT

Контактные площадки компонентов должны быть отделены паяльной маской от переходных отверстий, контактных площадок и т.д. Соединять контактные площадки и широкие проводники узким проводником. Ширина подводящего «узкого» проводника выбирается в зависимости от класса точности платы и от проходящего по нему тока.

Все перемычки между ножками SMT-компонентов должны находится вне зоны пайки.

Площадки SMD-компонентов, находящихся на больших полигонах, должны быть отделены от полигона перемычками (термобаръер), кроме случаев, когда полигон используется в качестве теплоотвода.

Переходные отверстия

Не располагать переходные отверстия на контактных площадках компонента.

Маркировка

Маркировка на плате выполняется в слое проводников либо методом шелкографии (маркировку, выполненную методом шелкографии желательно располагать только по областям платы, покрытым защитной маской)

Графические и позиционные обозначения компонентов должны отражать полярность и ориентацию компонентов на плате

Элементы маркировки компонентов расположенных рядом друг с другом не должны пересекаться и накладываться друг на друга (элементы маркировки, попадающие на площадки открытые от маски и покрытые финишным покрытием наноситься не будут).

Реперные знаки

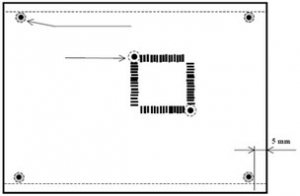

Требуется минимум две глобальных метки (реперных знака), обычно расположенные в диагонально-противоположных углах платы на максимально возможном друг от друга расстоянии но не более чем _400_мм. Глобальные метки должны быть на всех слоях, содержащих компоненты.

При этом, если длина платы больше 400мм, допускается несимметричное расположение реперных знаков — один на расстоянии не более 5 мм от края платы, другой на расстоянии не более 400 мм от первого.

Локальные метки отсчёта, располагаются обычно по диагонали, на периметре области, занимаемой данным компонентом. В случае нехватки свободного места допускается использовать одну локальную метку отсчета предпочтительно в центре занимаемой компонентом области

Предпочтительно применять метки отсчета в форме закрашенного круга диаметром 1 мм (все метки отсчета должны быть одной формы и размера).

Вокруг метки должна быть запрещенная зона для проводников, компонентов и защитной маски.

Между метками и краем платы должно быть расстояние не менее 5мм плюс ширина запрещенной зоны.

Все метки должны быть изображены в слое проводников.

Метки должны быть освобождены от маски и иметь гладкое, хорошо отражающее свет, металлическое покрытие (никель, сплавы олова, серебро,…)

Все метки располагаются вне запрещённых зон для проводников и компонентов.

Заготовки плат

Деформация заготовки платы не должна превышать (0,5 мм + толщина платы).

Желательно, что бы заготовка была прямоугольной формы. Это необходимо для ее четкой фиксации на сборочном столе. Однако производство заготовок более сложной формы не исключается.

Полигоны на внешних и внутренних слоях (для многослойных плат) необходимо размещать равномерно по поверхности платы и выполнять их в виде сетки из проводников (для предотвращения деформации платы).

Проводники и переходные отверстия, размещенные под корпусами BGA, должны быть закрыты защитной маской.

Расстояние от края неметаллизированного отверстия до контактной площадки или проводника должно быть не менее 0.5 мм.

Параметры заготовки:

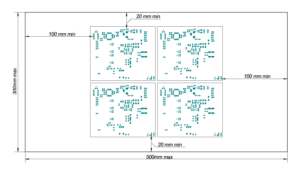

- рекомендуемый размер заготовки 200×300 мм

- толщина листа заготовки платы 0.5…4.2 мм

- максимальная масса заготовки печатной платы 3 кг

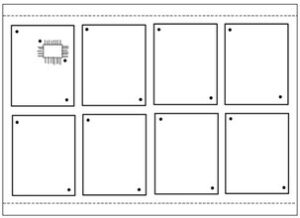

В случае необходимости, одиночные платы объединяются в панель.

Расстояние между платами должно соответствовать требованиям применяемой технологии разделения плат:

- фрезерованию

- скрайбированию

Технологические зоны

Технологические зоны, как правило, располагаются вдоль длинной стороны заготовки и имеют ширину 5 мм. От заготовки технологические зоны разделяются методом скрайбирования либо мостиками. (Если применение технологических зон недопустимо, на плате должны быть предусмотрены области, свободные от компонентов и соответствующие характеристикам технологических зон).

Для качественного и быстрого нанесения паяльной пасты рекомендуется выбирать трафареты из полированной нержавеющей стали, а не из бронзы или полимера. Бронза, как материал более мягкий при натяжении трафарета, вызывает деформацию апертур в трафарете, что может привести с смещению рисунка наносимой паяльной пасты и последующему образованию перемычек между выводами компонентов или остаточным шарикам припоя на поверхности печатной платы собранного электронного узла.

Требования для трафаретов из нержавеющей стали

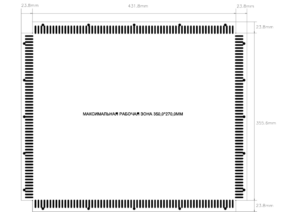

Максимальная рабочая зона для стального трафарета должна составлять 510х510 мм.

Если на печатной плате есть компоненты с шагом 0,5 мм и менее, лучше использовать трафарет из материала, толщиной 0,1 мм, если нет, лучше оставить 0,127 мм. Для монтажа компонентов с более мелкими шагами (включая микроБГА), нужно использовать материал толщиной 0,08мм.

СКАЧАТЬ GERBER ФАЙЛ РАМКИ ДЛЯ ТРАФАРЕТА

Требования для бронзовых и полимерных трафаретов

Рекомендуемый размер трафаретов не должен превышать 400×250 мм, но есть возможность использовать трафареты размером вплоть до 400×900 мм. Толщину материала для бронзового трафарета нужно выбирать по тому же принципу как и для стальных трафаретов.

При использовании бронзового или полимерного трафарета необходимо предусмотреть технологические поля минимум по 100 мм по длине, и по 20 мм по ширине от крайних компонентов.

Не допускаются к поставке компоненты в виде россыпи и обрезков ленты

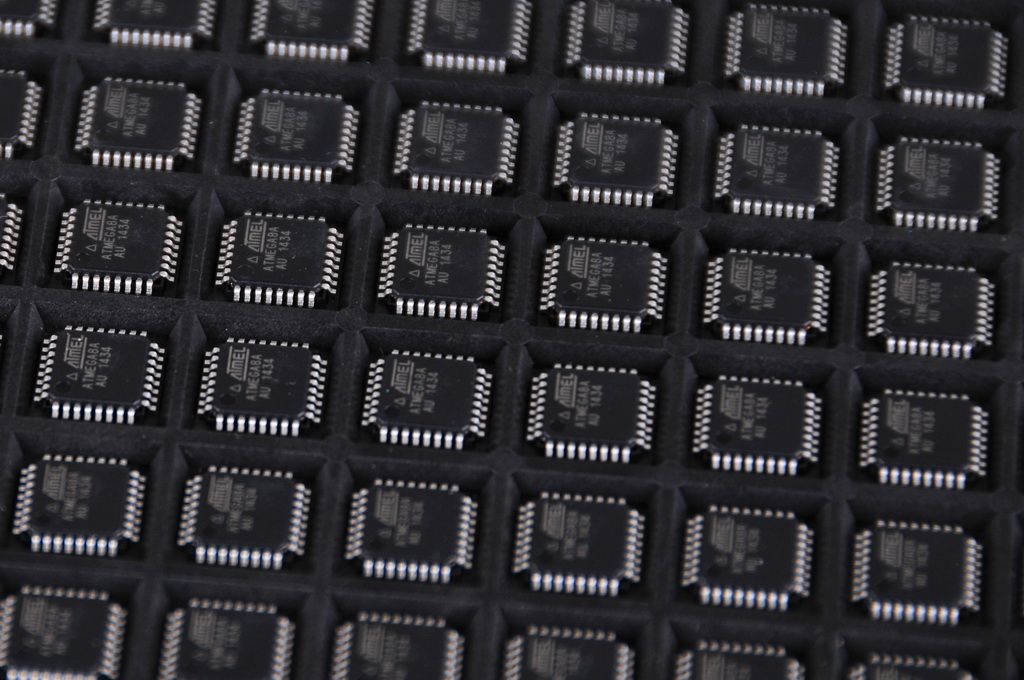

Для автоматического монтажа комплектация поставляется в треях, тубах, катушках

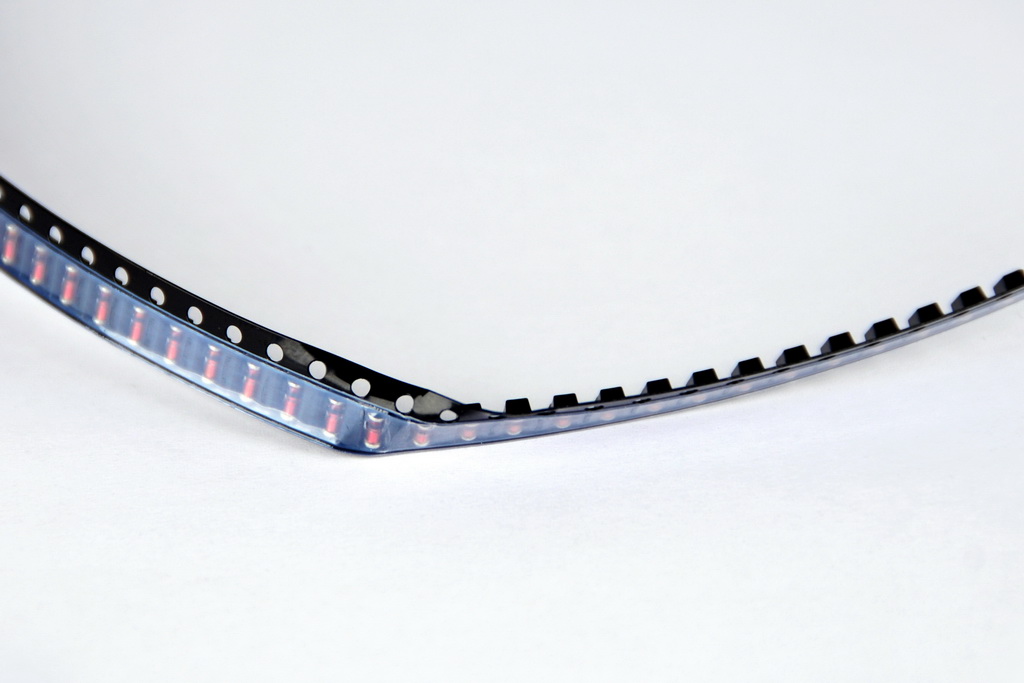

Обрезки лент с компонентами

Компоненты в виде россыпи

Пример питателя для компонентов в катушках.

Компоненты в виде россыпи или отрезков ленты невозможно установить на оборудование для автоматического монтажа. Необходима ручная установка, которая приводит к удорожанию монтажа и увеличению сроков выполнения заказа. Для сравнения, производительность автоматической линии составляет 17 тыс. компонентов в час. Монтажник осуществляет ручную допайку со скоростью 1 тыс. компонентов в день (за 8 часов)

Упаковка и компоненты должны быть без повреждений

Лента в катушке без отслоений и заломов

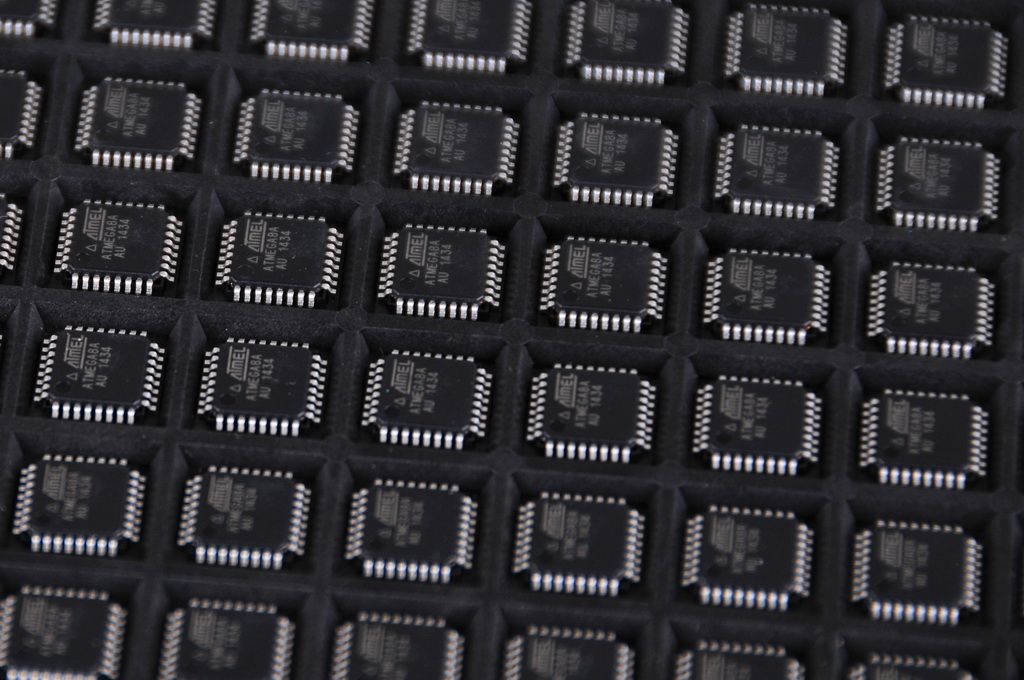

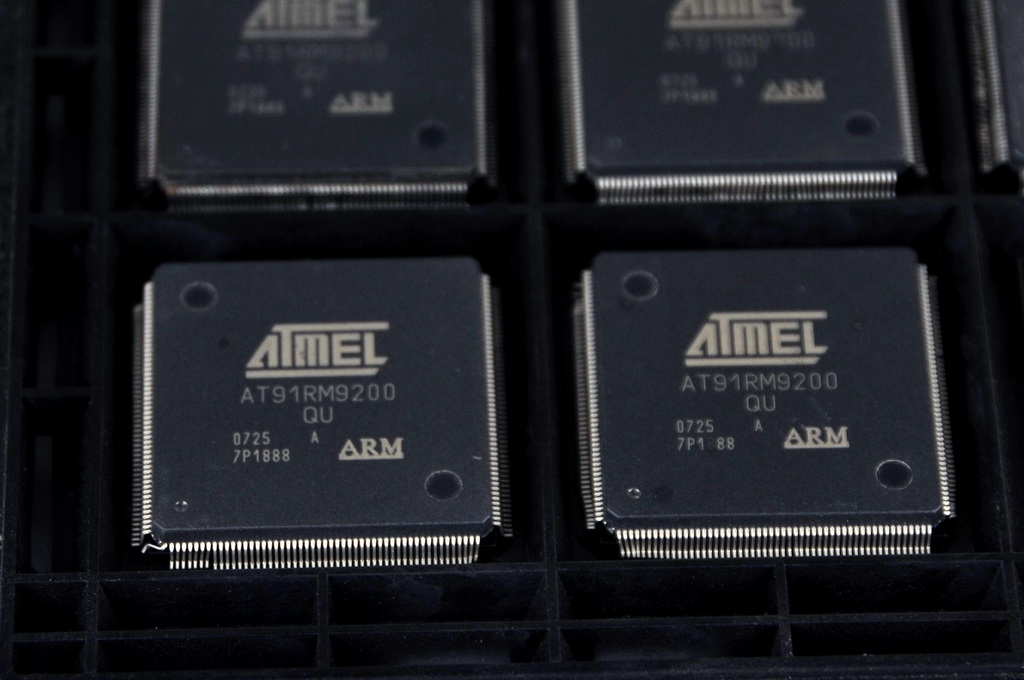

Компоненты в трее без повреждений выводов

Компоненты в тубе с выводами правильной формы

Лента с заломом

Деформация выводов корпуса микросхемы

Компоненты с деформированными выводами в тубе

Непропай компонента с кривыми выводами

В технологическом оборудовании возможно заедание ленты, которое приводит к сбоям процесса монтажа и поломке оснастки. Требуются дополнительные операции на восстановление формы выводов и ручную пайку — это приведет к увеличению сроков исполнения и трудоемкости заказа. В результате исправления не исключены случаи невозможности исправить компонент

Лента должна иметь левостороннюю перфорацию и свободный от компонентов заправочный конец:

Для ленты шириной 8мм — 330мм, более 8мм — 60мм

Катушка с левосторонней ориентацией перфорации (на ленте компонент располагается справа, перфорация слева) и свободным заправочным концом

Катушка с правосторонней перфорацией после ручной перемотки. Заправочный конец ленты, свободный от компонентов отсутствует

Пример установленных на питатели лент

Потребуются дополнительные затраты времени на операции по перемотке ленты в требуемое положение, чтобы установить ее как показано на примере

Обязательна одинаковая ориентация ключа компонентов в упаковке

Компоненты размещены с одинаковой ориентацией по ключу в трее и тубе

Корпуса микросхем с произвольной ориентацией ключа в трее и тубе

Появятся дополнительные потери времени на ручную перестановку компонентов в правильное расположение. Возрастает риск неправильной установки

Компоненты, требующие ESD защиты должны быть в специальной антистатической упаковке соответствующей стандарту EN-61340-5-1

ESD упаковка, ESD-маркировка упаковки

Применение для упаковки материалов, не защищающих от статического разряда

Приводит к выходу из строя компонентов от воздействия электростатического разряда

Влагочувствительные компоненты должны поставляться в специальной герметичной упаковке согласно стандарта IPC/JDEC J-STD-033B.1, которая состоит из влагонепроницаемого пакета, осушителя и индикатора влажности

Примеры влагонепроницаемой упаковки с информационной этикеткой

Наличие розового оттенка на индикаторе свидетельствует о том, что компоненты из этой упаковки содержат влагу

В процессе пайки комбинация быстрого испарения и расширения влаги может привести к растрескиванию компонента

Кроме того может произойти следующее:

— отделение оболочки от чипа,

— разрыв или отделение от основания тонких пленок и соединительных проводников,

— возникновение трещин, не доходящих до внешней поверхности.

Такие повреждения невозможно определить визуально и не всегда при электроконтроле

Комплектующие должны быть качественными

Комплектация, отвечающая стандартам хранения и транспортировки от надежных поставщиков

Корпус микросхемы с окисленными выводами

Компоненты с подобными дефектами непригодны для монтажа.

Применение комплектации от ненадежных поставщиков сомнительного качества может привести к необратимым последствиям. Потребуется время на ручной демонтаж и установку замены, дополнительную отмывку, контроль, упаковку изделий.

Свяжитесь с нами сейчас

или отправьте нам сообщение и мы свяжемся с вами: