Для того щоб зробити замовлення або оцінити вартість контрактного виробництва, ви можете або зв’язатися з нами, і наш менеджер запитає необхідну інформацію, або одразу надіслати нам документацію та інформацію із зазначенням кількості плат і бажаних термінів виконання замовлення для оцінки проєкту на адресу info@incos.kiev.ua.

Надати файл проєкту у форматах CAM350 або Gerber.

Надати файл мультиплікованої заготовки у форматах CAM350 або Gerber (якщо плати в заготовці).

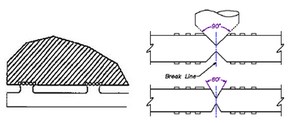

Надати складальне креслення або монтажну схему, що містить:

- перерізи;

- розрізи та розміри;

- позиційні позначення елементів та їхню орієнтацію (позначення полярності має бути однозначним і відповідати реальному вигляду (крапка, скіс, виступ тощо));

- технічні вимоги до встановлення та монтажу компонентів;

- варіанти встановлення компонентів;

- виноски на нестандартне встановлення компонентів.

Надати специфікацію-перелік елементів із зазначенням:

- найменування компонента;

- номіналу;

- типу корпусу;

- позиційного позначення;

- кількості.

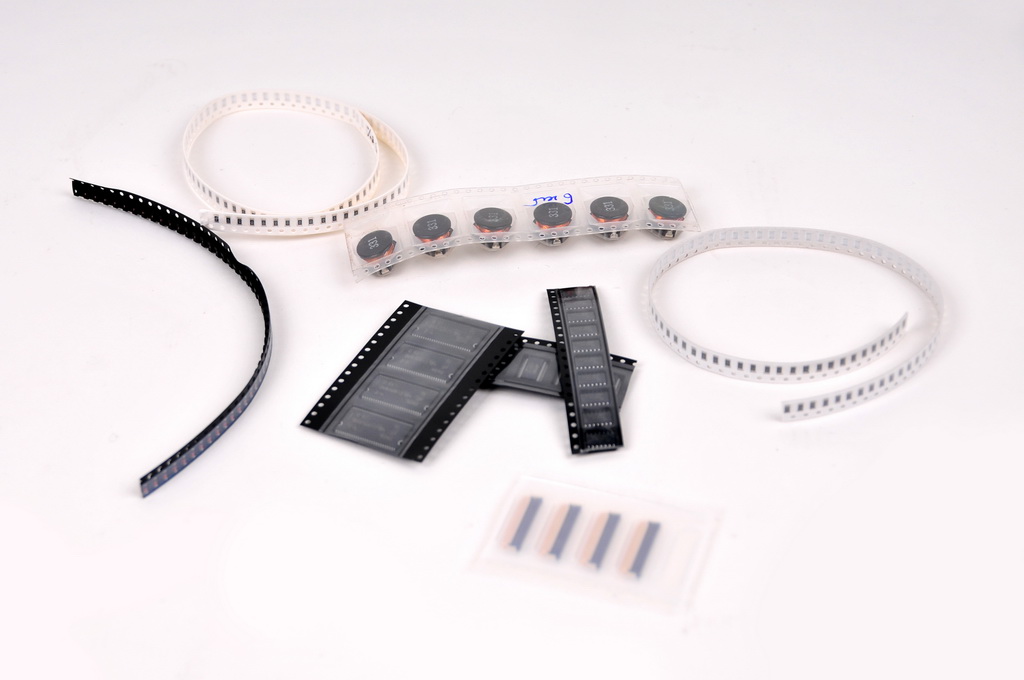

Приймаються компоненти в таких видах носіїв: котушки (8, 12, 16, 24, 32 і 44мм) пенали будь-якої ширини, матричні піддони для мікросхем.

SMD компоненти необхідно постачати із запасом не менше 2%.

Неприпустимі такі дефекти:

- деформація виводів елементів;

- деформація стрічки з компонентами;

- порушення вакуумного пакування;

- відшарування захисної плівки.

Розміщення компонентів

Компоненти бажано розміщувати на одному боці плати. У разі якщо цю умову виконати неможливо, слід розділити компоненти на “легкі” і “важкі” та розміщувати їх на різних сторонах плати. Високі (понад 8 мм) компоненти також розміщувати на “важкому” боці.

Одно- і двосторонні плати

Для поверхневого монтажу набагато більш технологічними є друковані плати, на яких SMD (Surface Mount Device) елементи розташовані на одній стороні. Монтаж односторонньої друкованої плати відбувається набагато швидше за двосторонню, тому що в такому разі відпадає необхідність перебудови машини з одного боку на інший. Для двосторонньої друкованої плати двічі пишуться програми на обладнання, двічі відбувається його переналаштування, виготовляється два трафарети тощо. Це варто робити тільки в тому разі, якщо габарити самої плати, всілякі обмеження на зазори між провідниками, контактними майданчиками та іншими елементами плати, та інші вимоги не залишають вибору. Необхідно пам’ятати, що, по-перше, вартість монтажу кожного боку плати розраховується як за окремий виріб, а, по-друге, на монтаж двосторонніх друкованих плат існує коефіцієнт націнки. І це стосується абсолютної більшості підприємств, що займаються монтажем. Крім того, значно зростає вартість тестового обладнання для перевірки самих друкованих плат.

Компоненти повинні розташовуватися не ближче 1 мм від краю заготовки за наявності технологічних полів і 5 мм за відсутності технологічних полів.

Зазори між компонентами:

- 0.3 мм – мінімально можливий зазор;

- 0.4…0.5 мм – між чіп-компонентами;

- 1 мм – між чіп-компонентами і великими елементами плати;

- 1 мм – між мікросхемами і великими компонентами;

- 1 мм – між SMD і вивідними компонентами.

Для компонентів із кроком виводів 0.5 мм і менше за можливості залишати місце (по діагоналі компонента) для розміщення локальних реперних знаків.

Орієнтація компонентів

Компоненти з полярністю бажано орієнтувати однаково.

Розміри компонентів

Бажано, щоб максимальне число компонентів мали однаковий типорозмір корпусу. Наприклад: резистори і конденсатори – 0805.

Максимальна висота компонента не повинна перевищувати 15 мм.

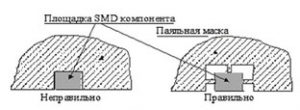

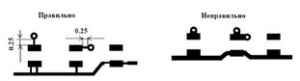

З’єднання провідників із майданчиками SMT

Контактні майданчики компонентів мають бути відокремлені паяльною маскою від перехідних отворів, контактних майданчиків тощо. З’єднувати контактні площадки і широкі провідники вузьким провідником. Ширину “вузького” провідника, що підводить, обирають залежно від класу точності плати і від струму, що проходить по ньому.

Усі перемички між ніжками SMT-компонентів мають бути поза зоною пайки.

Майданчики SMD-компонентів, що перебувають на великих полігонах, мають бути відокремлені від полігона перемичками (термобар’єром), крім випадків, коли полігон використовують як тепловідвід.

Перехідні отвори

Не розташовувати перехідні отвори на контактних майданчиках компонента.

Маркування

Маркування на платі виконують у шарі провідників або методом шовкографії (маркування, виконане методом шовкографії, бажано розташовувати тільки на ділянках плати, покритих захисною маскою).

Графічні та позиційні позначення компонентів повинні відображати полярність і орієнтацію компонентів на платі

Елементи маркування компонентів, розташованих поруч один з одним, не повинні перетинатися і накладатися один на одного (елементи маркування, що потрапляють на майданчики, відкриті від маски і покриті фінішним покриттям, не наноситимуться).

Реперні знаки

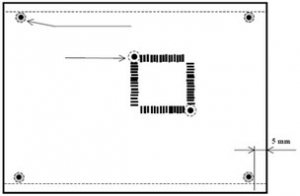

Потрібно щонайменше дві глобальні мітки (реперні знаки), зазвичай розташовані в діагонально-протилежних кутах плати на максимально можливій одна від одної відстані, але не більше ніж _400_мм. Глобальні мітки мають бути на всіх шарах, що містять компоненти.

При цьому, якщо довжина плати більша за 400 мм, допускається несиметричне розташування реперних знаків – один на відстані не більше ніж 5 мм від краю плати, інший на відстані не більше ніж 400 мм від першого.

Локальні мітки відліку, розташовуються зазвичай по діагоналі, на периметрі області, яку займає цей компонент. У разі браку вільного місця допускається використовувати одну локальну мітку відліку переважно в центрі займаної компонентом області.

Переважно застосовувати мітки відліку у формі зафарбованого кола діаметром 1 мм (усі мітки відліку мають бути однієї форми та розміру).

Навколо мітки має бути заборонена зона для провідників, компонентів і захисної маски.

Між мітками і краєм плати має бути відстань не менше 5 мм плюс ширина забороненої зони.

Усі мітки мають бути зображені в шарі провідників.

Мітки мають бути звільнені від маски і мати гладке металеве покриття (нікель, сплави олова, срібло, …), яке добре відбиває світло, і мати гладке металеве покриття (нікель, сплави олова, срібло, …).

Усі мітки розташовуються поза забороненими зонами для провідників і компонентів.

Заготовки плат

Деформація заготовки плати не повинна перевищувати (0,5 мм + товщина плати).

Бажано, щоб заготовка була прямокутної форми. Це необхідно для її чіткої фіксації на складальному столі. Однак виробництво заготовок складнішої форми не виключається.

Полігони на зовнішніх і внутрішніх шарах (для багатошарових плат) необхідно розміщувати рівномірно по поверхні плати та виконувати їх у вигляді сітки з провідників (для запобігання деформації плати).

Провідники та перехідні отвори, розміщені під корпусами BGA, мають бути закриті захисною маскою.

Відстань від краю неметалізованого отвору до контактної площадки або провідника має бути не менше 0.5 мм.

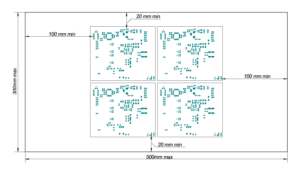

Параметри заготовки:

- рекомендований розмір заготовки 200×300 мм

- товщина листа заготовки плати 0.5…4.2 мм

- максимальна маса заготовки друкованої плати 3 кг

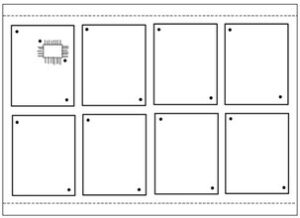

У разі необхідності, поодинокі плати об’єднуються в панель.

Відстань між платами має відповідати вимогам застосовуваної технології поділу плат:

- фрезеруванню

- скрайбування

Технологічні зони

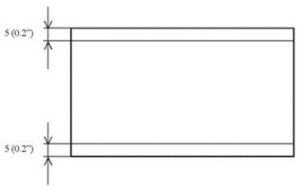

Технологічні зони, як правило, розташовуються вздовж довгого боку заготовки і мають ширину 5 мм. Від заготовки технологічні зони розділяються методом скрайбування або містками. (Якщо застосування технологічних зон неприпустиме, на платі мають бути передбачені області, вільні від компонентів, які відповідають характеристикам технологічних зон).

Для якісного і швидкого нанесення паяльної пасти рекомендується вибирати трафарети з полірованої нержавіючої сталі, а не з бронзи або полімеру. Бронза, як матеріал м’якший під час натягу трафарету, спричиняє деформацію апертур у трафареті, що може призвести до зміщення малюнка паяльної пасти, яку наносять, і до утворення перемичок між виводами компонентів або залишкових кульок припою на поверхні друкованої плати зібраного електронного вузла.

Вимоги для трафаретів із нержавіючої сталі

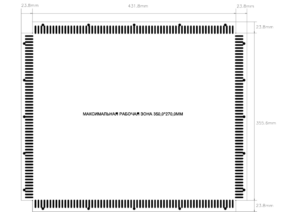

Максимальна робоча зона для сталевого трафарету має становити 510х510 мм.

Якщо на друкованій платі є компоненти з кроком 0,5 мм і менше, краще використовувати трафарет з матеріалу, товщиною 0,1 мм, якщо ні, краще залишити 0,127 мм. Для монтажу компонентів з більш дрібними кроками (включно з мікроБГА), потрібно використовувати матеріал товщиною 0,08 мм.

ЗАВАНТАЖИТИ GERBER ФАЙЛ РАМКИ ДЛЯ ТРАФАРЕТУ

Вимоги для бронзових і полімерних трафаретів

Рекомендований розмір трафаретів не повинен перевищувати 400×250 мм, але є можливість використовувати трафарети розміром аж до 400×900 мм. Товщину матеріалу для бронзового трафарету потрібно обирати за тим самим принципом, як і для сталевих трафаретів.

У разі використання бронзового або полімерного трафарету необхідно передбачити технологічні поля щонайменше по 100 мм завдовжки, і по 20 мм завширшки від крайніх компонентів.

Не допускаються до постачання компоненти у вигляді розсипу та обрізків стрічки

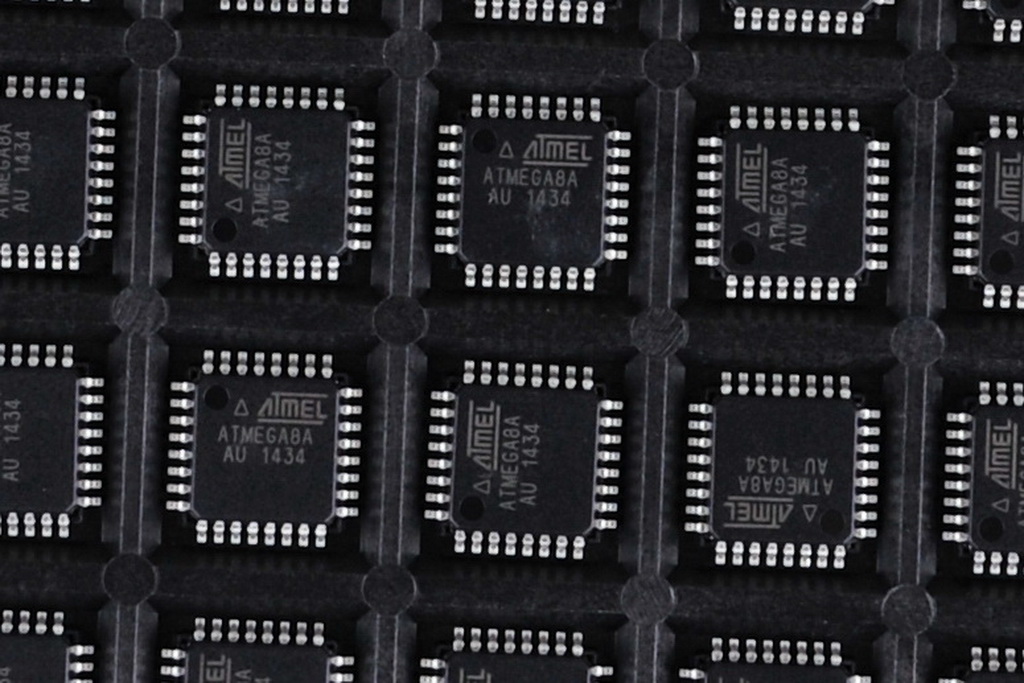

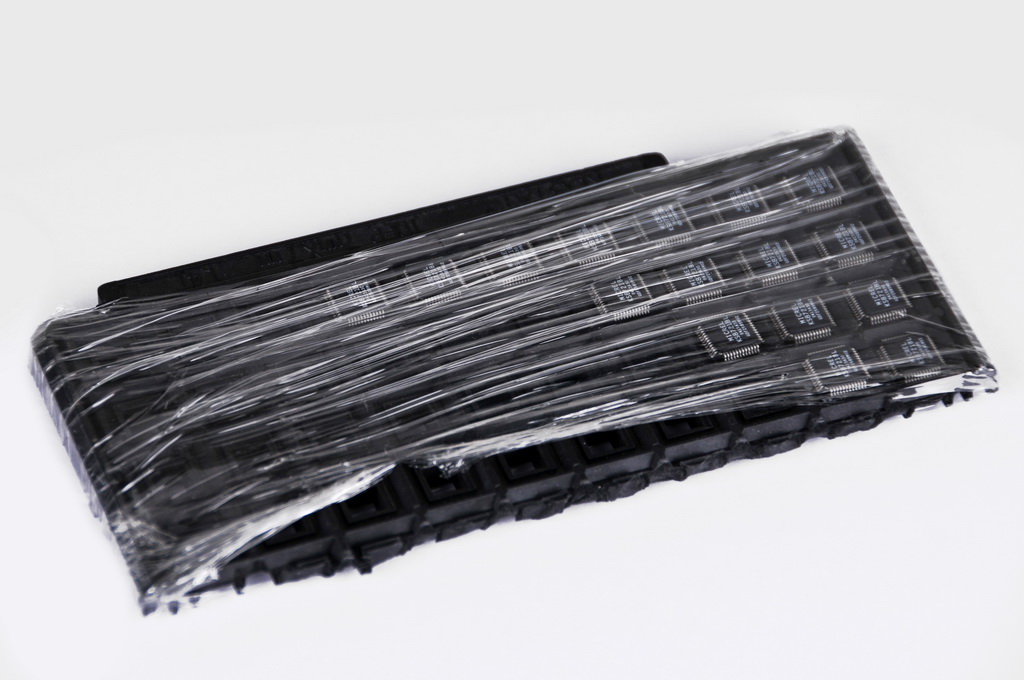

Для автоматичного монтажу комплектація поставляється в треях, тубах, котушках

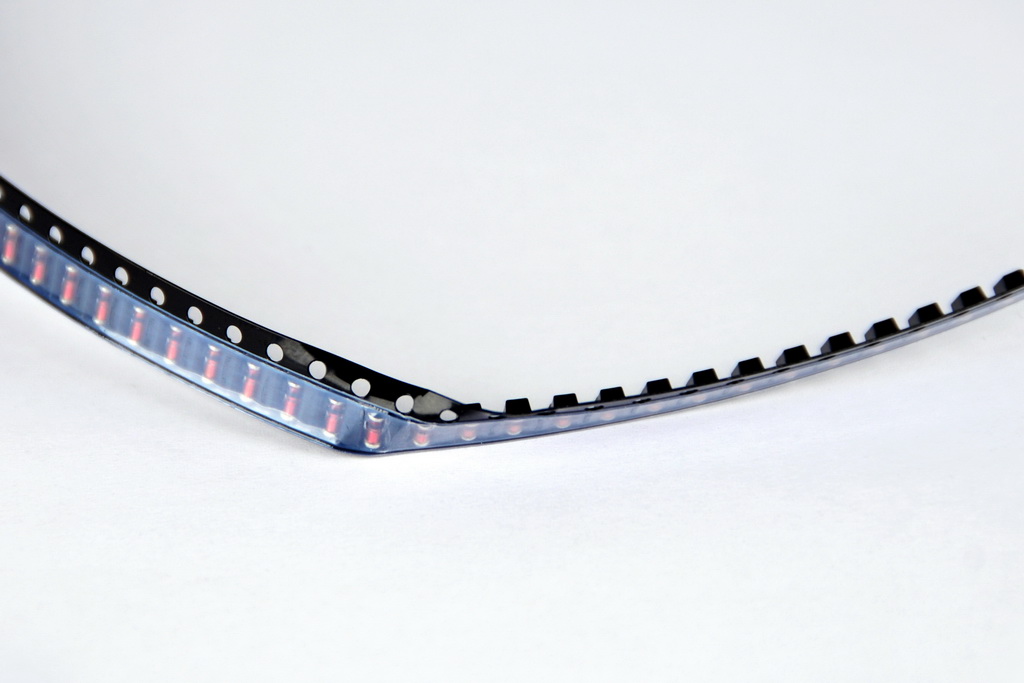

Обрізки стрічок із компонентами

Компоненти у вигляді розсипу

Приклад живильника для компонентів у котушках

Компоненти у вигляді розсипу або відрізків стрічки неможливо встановити на обладнання для автоматичного монтажу. Необхідна ручна установка, яка призводить до подорожчання монтажу і збільшення термінів виконання замовлення.

Для порівняння, продуктивність автоматичної лінії становить 17 тис. компонентів на годину. Монтажник здійснює ручне допаювання зі швидкістю 1 тис. компонентів на день (за 8 годин)

Упаковка і компоненти повинні бути без пошкоджень

Стрічка в котушці без відшарувань і заломів

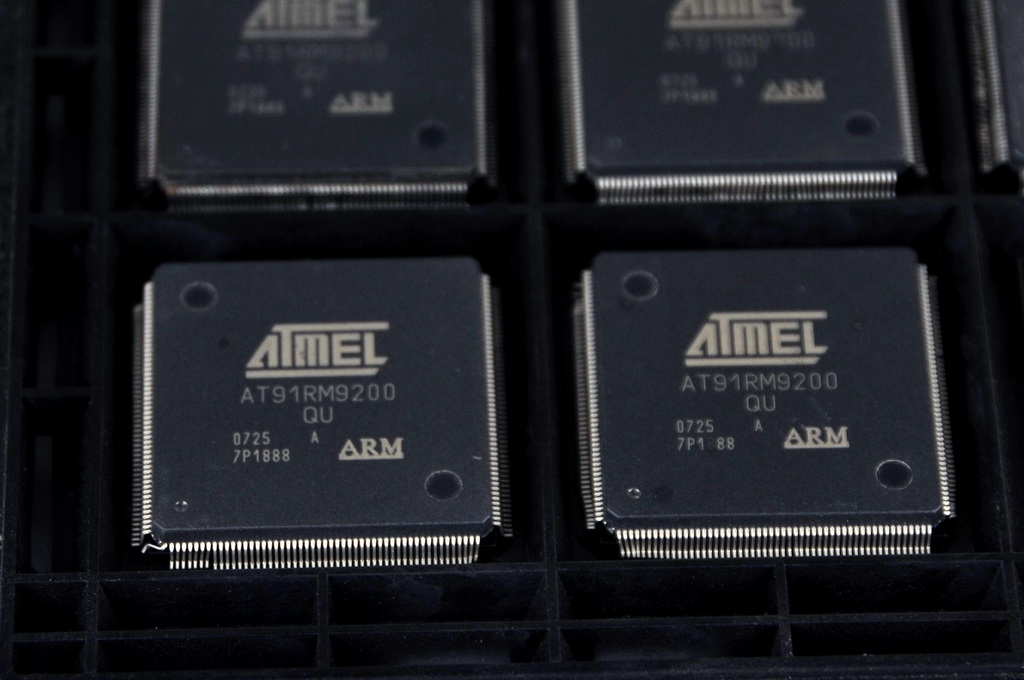

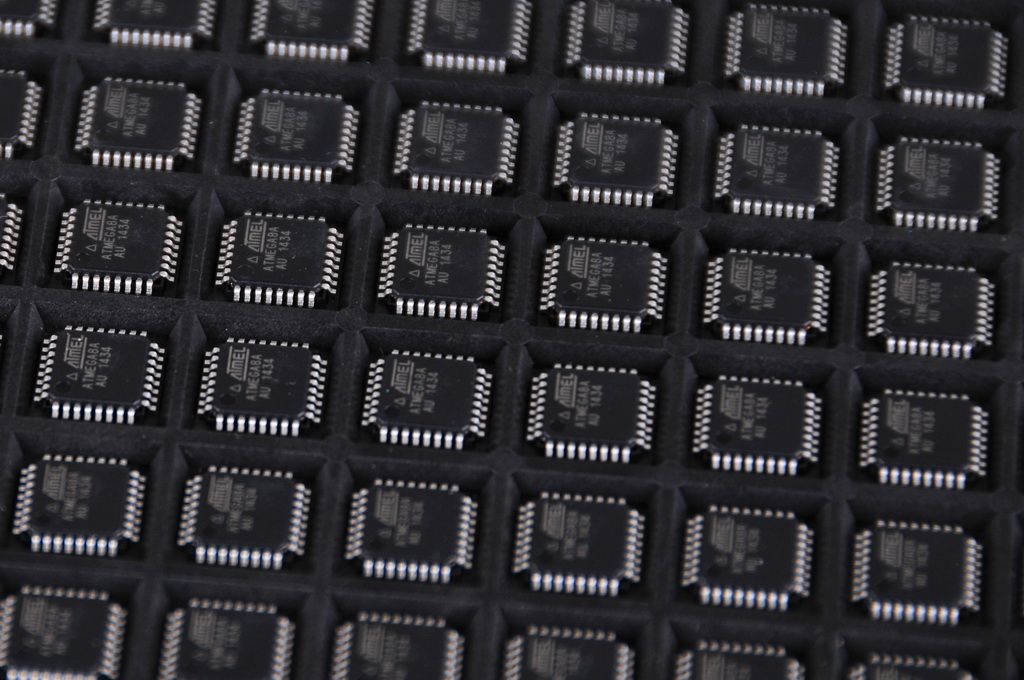

Компоненти в треї без пошкоджень виводів

Компоненти в тубі з виводами правильної форми

Стрічка із заломом

Деформація виводів корпусу мікросхеми

Компоненти з деформованими виводами в тубі

Непропай компонента з кривими виводами

У технологічному обладнанні можливе заїдання стрічки, яке призводить до збоїв процесу монтажу і поломки оснащення. Потрібні додаткові операції на відновлення форми виводів і ручну пайку – це призведе до збільшення термінів виконання і трудомісткості замовлення. У результаті виправлення не виключені випадки неможливості виправити компонент

Стрічка повинна мати лівосторонню перфорацію і вільний від компонентів заправний кінець:

Для стрічки шириною 8мм – 330мм, понад 8мм – 60мм

Котушка з лівосторонньою орієнтацією перфорації (на стрічці компонент розташовується праворуч, перфорація ліворуч) і вільним заправним кінцем

Котушка з правобічною перфорацією після ручного перемотування. Заправний кінець стрічки, вільний від компонентів відсутній

Приклад встановлених на живильники стрічок

Будуть потрібні додаткові витрати часу на операції з перемотування стрічки в потрібне положення, щоб установити її як показано на прикладі

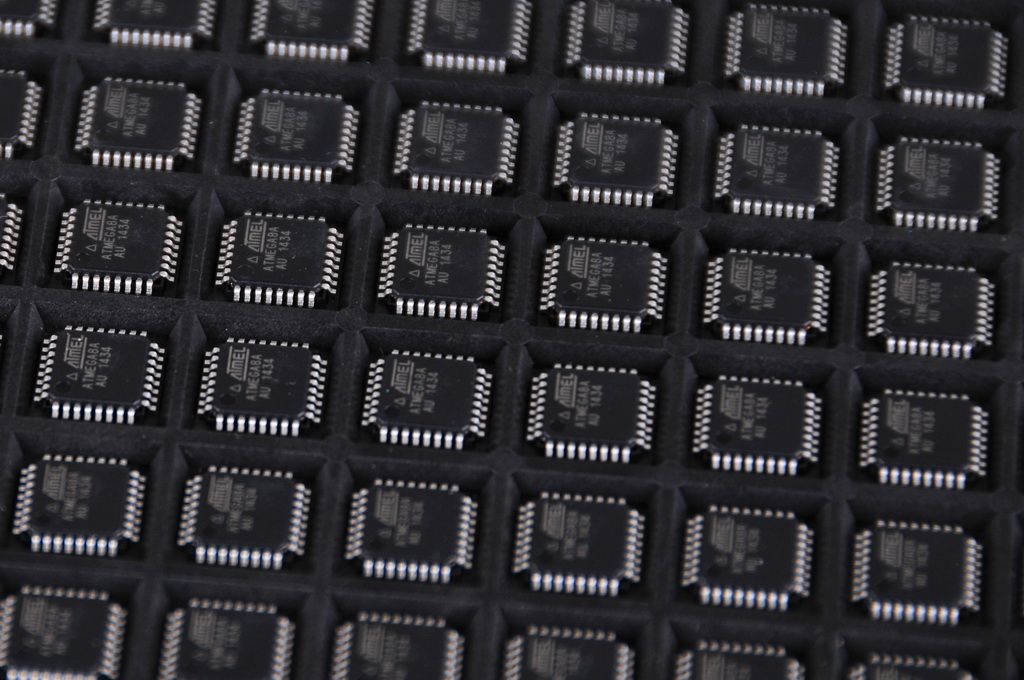

Обов’язкова однакова орієнтація ключа компонентів в упаковці

Компоненти розміщені з однаковою орієнтацією за ключем у треї та тубі

Корпуса микросхем с произвольной ориентацией ключа в трее и тубе

З’являться додаткові втрати часу на ручну перестановку компонентів у правильне розташування. Зростає ризик неправильного встановлення

Компоненти, що потребують ESD захисту, мають бути в спеціальній антистатичній упаковці, що відповідає стандарту EN-61340-5-1

ESD упаковка, ESD-маркировка упаковки

Застосування для пакування матеріалів, що не захищають від статичного розряду

Призводить до виходу з ладу компонентів від впливу електростатичного розряду

Вологочутливі компоненти мають постачатися у спеціальній герметичній упаковці відповідно до стандарту IPC/JDEC J-STD-033B.1, що складається з вологонепроникного пакета, осушувача та індикатора вологості.

Приклади вологонепроникної упаковки з інформаційною етикеткою

Наявність рожевого відтінку на індикаторі свідчить про те, що компоненти з цієї упаковки містять вологу

У процесі пайки комбінація швидкого випаровування і розширення вологи може призвести до розтріскування компонента

Крім того, може статися таке:

– відділення оболонки від чіпа,

– розрив або відділення від основи тонких плівок і сполучних провідників,

– виникнення тріщин, що не доходять до зовнішньої поверхні.

Такі пошкодження неможливо визначити візуально і не завжди під час електроконтролю

Комплектуючі мають бути якісними

Комплектація, що відповідає стандартам зберігання і транспортування від надійних постачальників

Корпус мікросхеми з окисленими виводами

Компоненти з подібними дефектами непридатні для монтажу.

Застосування комплектації від ненадійних постачальників сумнівної якості може призвести до незворотних наслідків. Буде потрібен час на ручний демонтаж і встановлення заміни, додаткове відмивання, контроль, пакування виробів.

Зв'яжіться з нами зараз

або надішліть нам повідомлення і ми зв’яжемося з вами: